Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на:

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается до температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

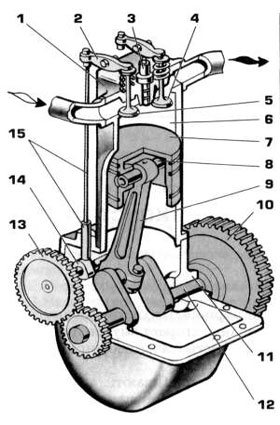

Устройство двигателя внутреннего сгорания

Схема устройства двигателя.

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

- Впуск топлива;

- Сжатие топлива;

- Сгорание;

- Вывод отработанных газов за пределы камеры сгорания.

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

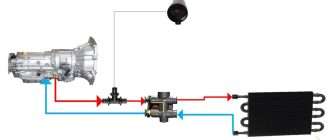

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Устройство двигателя внутреннего сгорания

Изобретение двигателя внутреннего сгорания позволило человечеству в развитии шагнуть значительно вперед. Сейчас двигатели, которые используют для выполнения полезной работы энергию, выделяемую при сгорании топлива, используются во многих сферах деятельности человека. Но самое большее распространение эти двигатели получили в транспорте.

Все силовые установки состоят из механизмов, узлов и систем, которые взаимодействуя между собой, обеспечивают преобразование энергии, выделяемой при сгорании легковоспламеняемых продуктов во вращательное движение коленчатого вала. Именно это движение и является его полезной работой.

Чтобы было понятнее, следует разобраться с принципом работы силовой установки внутреннего сгорания.

Принцип работы

При сгорании горючей смеси, состоящей из легковоспламеняемых продуктов и воздуха, выделяется больше количество энергии. Причем в момент воспламенения смеси она значительно увеличивается в объеме, возрастает давление в эпицентре воспламенения, по сути, происходит маленький взрыв с высвобождением энергии. Этот процесс и взят за основу.

Если сгорание будет производиться в закрытом пространстве – возникающее при сгорании давление будет давить на стенки этого пространства. Если одну из стенок сделать подвижной, то давление, пытаясь увеличить объем замкнутого пространства, будет перемещать эту стенку. Если к этой стенке присоединить какой-нибудь шток, то она уже будет выполнять механическую работу – отодвигаясь, будет толкать этот шток. Соединив шток с кривошипом, при перемещении он заставит провернуться кривошип относительно своей оси.

В этом и заключается принцип работы силового агрегата с внутренним сгоранием – имеется закрытое пространство (гильза цилиндра) с одной подвижной стенкой (поршнем). Стенка штоком (шатуном) связана с кривошипом (коленчатым валом). Затем производится обратное действие – кривошип, делая полный оборот вокруг оси, толкает штоком стенку и так возвращается обратно.

Но это только принцип работы с пояснением на простых составляющих. На деле же процесс выглядит несколько сложнее, ведь надо же вначале обеспечить поступление смеси в цилиндр, сжать ее для лучшего воспламенения, а также вывести продукты горения. Эти действия получили название тактов.

Всего тактов 4:

- впуск (смесь поступает в цилиндр);

- сжатие (смесь сжимается за счет уменьшения объема внутри гильзы поршнем);

- рабочий ход (после воспламенения смесь из-за своего расширения толкает поршень вниз);

- выпуск (отведение продуктов горения из гильзы для подачи следующей порции смеси);

Такты поршневого двигателя

Из этого следует, что полезное действие имеет только рабочий ход, три других – подготовительные. Каждый такт сопровождается определенным перемещением поршня. При впуске и рабочем ходе он движется вниз, а при сжатии и выпуске – вверх. А поскольку поршень связан с коленчатым валом, то каждый такт соответствует определенному углу проворота вала вокруг оси.

Реализация тактов в двигателе делается двумя способами. Первый – с совмещением тактов. В таком моторе все такты выполняются за один полный проворот коленвала. То есть, пол-оборота колен. вала, при котором выполняется движение поршня вверх или вниз сопровождается двумя тактами. Эти двигатели получили название 2-тактных.

Второй способ – раздельные такты. Одно движение поршня сопровождается только одним тактом. В итоге, чтобы произошел полный цикл работы – требуется 2 оборота колен. вала вокруг оси. Такие двигатели получили обозначение 4-тактных.

Блок цилиндров

Теперь само устройство двигателя внутреннего сгорания. Основой любой установки является блок цилиндров. В нем и на нем располагаются все составные.

Конструктивные особенности блока зависят от некоторых условий – количества цилиндров, их расположения, способа охлаждения. Количество цилиндров, которые объедены в одном блоке, может варьироваться от 1 до 16. Причем блоки с нечетным количеством цилиндров встречаются редко, из выпускающихся ныне двигателей можно встретить только одно- и трехцилиндровые установки. Большинство же агрегатов идут с парным количеством цилиндров – 2, 4, 6, 8 и реже 12 и 16.

Силовые установки с количеством от 1 до 4 цилиндров обычно имеют рядное расположение цилиндров. Если количество цилиндров больше, их располагают в два ряда, при этом с определенным углом положения одного ряда относительно другого, так называемые силовые установки с V-образным положением цилиндров. Такое расположение позволило уменьшить габариты блока, но при этом изготовление их сложнее, чем рядным расположением.

Существует еще один тип блоков, в которых цилиндры располагаются в два ряда и с углом между ними в 180 градусов. Эти двигатели получили название оппозитных. Встречаются они в основном на мотоциклах, хотя есть и авто с таким типом силового агрегата.

Но условие количеством цилиндров и их расположением – необязательное. Встречаются 2-цилиндровые и 4-цилиндровые двигатели с V-образным или оппозитным положением цилиндров, а также 6-цилиндровые моторы с рядным расположением.

Используется два типа охлаждения, которые применяются на силовых установках – воздушное и жидкостное. От этого зависит конструктивная особенность блока. Блок с воздушным охлаждением менее габаритный и конструктивно проще, поскольку цилиндры не входят в его конструкцию.

Блок с жидкостным же охлаждением более сложен, в его конструкцию входят цилиндры, а поверх блока с цилиндрами расположена рубашка охлаждения. Внутри ее циркулирует жидкость, отводя тепло от цилиндров. При этом блок вместе рубашкой охлаждения представляют одно целое.

Сверху блок накрывается специальной плитой – головкой блока цилиндров (ГБЦ). Она является одной из составляющих, обеспечивающих закрытое пространство, в котором производится процесс горения. Конструкция ее может быть простая, не включающая дополнительные механизмы, или же сложная.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм, входящий в конструкцию мотора, обеспечивает преобразование возвратно-поступательного перемещения поршня в гильзе во вращательное движение коленвала. Основным элементом этого механизма является коленвал. Он имеет подвижное соединение с блоком цилиндров. Такое соединение обеспечивает вращение этого вала вокруг оси.

К одному из концов вала прикреплен маховик. В задачу маховика входит передача крутящего момента от вала дальше. Поскольку у 4-тактного двигателя на два оборота коленвала приходится только один полуоборот с полезным действием – рабочий ход, остальные же требуют обратного действия, которое и выполняется маховиком. Имея значительную массу и вращаясь, за счет своей кинетической энергии он обеспечивает провороты колен. вала во время подготовительных тактов.

Окружность маховика имеет зубчатый венец, при помощи его выполняется запуск силовой установки.

С другой стороны вала размещается приводная шестерня масляного насоса и газораспределительного механизма, а также фланец для крепления шкива.

Этот механизм также включает шатуны, которые обеспечивают передачу усилия от поршня к коленвалу и обратно. Крепление к валу шатунов тоже производится подвижно.

Поверхности блока цилиндров, колен. вала и шатунов в местах соединения напрямую между собой не контактируют, между ними находятся подшипники скольжения – вкладыши.

Цилиндро-поршневая группа

Состоит данная группа из гильз цилиндров, поршней, поршневых колец и пальцев. Именно в этой группе и происходит процесс сгорания и передача выделяемой энергии для преобразования. Сгорание происходит внутри гильзы, которая с одной стороны закрыта головкой блока, а с другой – поршнем. Сам поршень может перемещаться внутри гильзы.

Чтобы обеспечить максимальную герметичность внутри гильзы, используются поршневые кольца, которые предотвращают просачивание смеси и продуктов горения между стенками гильзы и поршнем.

Поршень посредством пальца подвижно соединен с шатуном.

Газораспределительный механизм

В задачу этого механизма входит своевременная подача горючей смеси или ее составляющих в цилиндр, а также отвод продуктов горения.

У двухтактных двигателей как такового механизма нет. У него подача смеси и отвод продуктов горения производится технологическими окнами, которые проделаны в стенках гильзы. Таких окон три – впускное, перепускное и выпускное.

Поршень, двигаясь производит открытие-закрытие того или иного окна, этим и выполняется наполнение гильзы топливом и отвод отработанных газов. Использование такого газораспределения не требует дополнительных узлов, поэтому ГБЦ у такого двигателя простая и в ее задачу входит только обеспечение герметичности цилиндра.

У 4-тактного двигателя механизм газораспределения имеется. Топливо у такого двигателя подается через специальные отверстия в головке. Эти отверстия закрыты клапанами. При надобности подачи топлива или отвода газов из цилиндра производится открывание соответствующего клапана. Открытие клапанов обеспечивает распределительный вал, который своими кулачками в нужный момент надавливает на необходимый клапан и тот открывает отверстие. Привод распредвала осуществляется от коленвала.

ГРМ с ременным и цепным приводом

Компоновка газораспределительного механизма может отличаться. Выпускаются двигатели с нижним расположением распредвала (он находится в блоке цилиндров) и верхним расположением клапанов (в ГБЦ). Передача усилия от вала к клапанам производится посредством штанг и коромысел.

Более распространенными являются моторы, у которых и вал и клапана имеют верхнее расположение. При такой компоновке вал тоже размещен в ГБЦ и действует он на клапана напрямую, без промежуточных элементов.

Система питания

Эта система обеспечивает подготовку топлива для дальнейшей подачи его в цилиндры. Конструкция этой системы зависит от используемого двигателем топлива. Основным сейчас является топливо, выделенное из нефти, причем разных фракций – бензин и дизельное топливо.

У двигателей, использующих бензин, имеется два вида топливной системы – карбюраторная и инжекторная. В первой системе смесеобразование производится в карбюраторе. Он производит дозировку и подачу топлива в проходящий через него поток воздуха, далее уже эта смесь подается в цилиндры. Состоит такая система и топливного бака, топливопроводов, вакуумного топливного насоса и карбюратора.

То же делается и в инжекторных авто, но у них дозировка более точная. Также топливо в инжекторах добавляется в поток воздуха уже во впускном патрубке через форсунку. Эта форсунка топливо распыляет, что обеспечивает лучшее смесеобразование. Состоит инжекторная система из бака, насоса, расположенного в нем, фильтров, топливопроводов, и топливной рампы с форсунками, установленной на впускном коллекторе.

У дизелей же подача составляющих топливной смеси производится раздельно. Газораспределительный механизм через клапаны подает в цилиндры только воздух. Топливо же в цилиндры подается отдельно, форсунками и под высоким давлением. Состоит данная система из бака, фильтров, топливного насоса высокого давления (ТНВД) и форсунок.

Недавно появились инжекторные системы, которые работают по принципу дизельной топливной системы – инжектор с непосредственным впрыском.

Система отвода отработанных газов обеспечивает вывод продуктов горения из цилиндров, частичную нейтрализацию вредных веществ, и снижение звука при выводе отработанного газа. Состоит из выпускного коллектора, резонатора, катализатора (не всегда) и глушителя.

Система смазки

Система смазки обеспечивает снижение трения между взаимодействующими поверхностями двигателя, путем создания специальной пленки, предотвращающей прямой контакт поверхностей. Дополнительно осуществляет отвод тепла, защищает от коррозии элементы двигателя.

Состоит система смазки из масляного насоса, емкости для масла – поддона, маслозаборника, масляного фильтра, каналов, по которым масло движется к трущимся поверхностям.

Система охлаждения

Поддержание оптимальной рабочей температуры во время работы двигателя обеспечивается системой охлаждения. Используется два вида системы – воздушная и жидкостная.

Воздушная система производит охлаждение путем обдува цилиндров потом воздуха. Для лучшего охлаждения на цилиндрах сделаны ребра охлаждения.

В жидкостной системе охлаждение производится жидкостью, которая циркулирует в рубашке охлаждения с прямым контактом с внешней стенкой гильз. Состоит такая система из рубашки охлаждения, водяного насоса, термостата, патрубков и радиатора.

Система зажигания

Система зажигания применяется только на бензиновых двигателях. На дизелях воспламенение смеси производится от сжатия, поэтому такая система ему не нужна.

У бензиновых же авто, воспламенение выполняется от искры, проскакивающей в определенный момент между электродами свечи накаливания, установленной в головке блока так, что ее юбка находится в камере сгорания цилиндра.

Состоит система зажигания из катушки зажигания, распределителя (трамблера), проводки и свечей зажигания.

Электрооборудование

Обеспечивает это оборудование электроэнергией бортовую сеть авто, в том числе и систему зажигания. Этим оборудование также производится и запуск двигателя. Состоит оно из АКБ, генератора, стартера, проводки, всевозможных датчиков, которые следят за работой и состоянием двигателя.

Это и все устройство двигателя внутреннего сгорания. Он хоть и постоянно совершенствуется, однако принцип работы его не меняется, улучшаются лишь отдельные узлы и механизмы.

Современные разработки

Основной задачей, над которой бьются автопроизводители – это снижение потребление топлива и выбросов вредных веществ в атмосферу. Поэтому они постоянно улучшают систему питания, результатом является недавнее появление инжекторных систем с непосредственным впрыском.

Ищутся альтернативные виды топлива, последней разработкой в этом направлении пока является использование в качестве топлива спиртов, а также растительных масел.

Также ученые пытаются наладить производство двигателей с совершенно иным принципом работы. Таковым, к примеру, является двигатель Ванкеля, но особых успехов пока нет.

Двигатель внутреннего сгорания: устройство и принцип работы

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

Более детально узнать о назначении, устройстве и принципе работы карбюратора, вы можете здесь: Карбюратор: устройство и принцип работы

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

- Газотурбинные двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Устройство двигателя внутреннего сгорания

Корпус двигателя объединяет в единый организм:

- блок цилиндров, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм, который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

— Принцип работы четырёхтактного двигателя

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Узнать о том, что такое октановое число бензина, о его повышении и понижении, вы можете здесь: Октановое число бензина: что это такое

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор. Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

О назначении и принципе работы турбины на дизельном двигателе, вы можете узнать из нашей статьи: Принцип работы турбины на дизельном двигателе

— Топливная система

Топливная система, или система питания ДВС, «отвечает» за бесперебойную подачу горючего для образования топливно-воздушной смеси. В состав топливной системы входят:

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

Узнать, более детально о принципе работы топливной системы дизельного двигателя, вы можете здесь: Устройство топливной системы дизельного двигателя

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла; удаление продуктов нагара и износа; защита металла от коррозии. Система смазки ДВС включает в себя:

- Поддон картера — резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком.

- Масляный насос — качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова.

- Масляный фильтр задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

— Выхлопная система

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор. Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу.

- Приёмная труба — изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами».

- Резонатор, или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости.

- Катализатор — устройство, предназначенное для очистки выхлопных газов и их нейтрадизации.

- Глушитель — ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

- Радиатор системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи.

- Вентилятор предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха.

- Водяной насос (помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор.

- Термостат — специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

Источник https://wikers.ru/articles/ustrojstvo-dvigatelya.html

Источник http://autoleek.ru/dvigatel/dvs/ustrojstvo-dvs.html

Источник https://tractorreview.ru/dvigateli/ustroystvo/dvigatel-vnutrennego-sgoraniya-ustroystvo-i-printsip-rabotyi.html