Как создается машина с нуля: Описание всего процесса

Всем нам известно, что автомобили являются техническими сложными устройствами а также, что они производятся на крупных автопромышленных предприятиях. Но мало кто из нас знает, как происходит весь этот процесс начиная от самого начала создания новой модели и заканчивая выходом ее к потребителю. Ведь прежде чем отправиться в серийный выпуск на конвейер, автомобиль необходимо разработать, спроектировать нужный прототип и потом уже провести инженерные испытания и так далее. На самом деле весь процесс создания нового автомобиля по уровню технической сложности почти-что сравним с той разработкой космической «одиссеи на Марс». Уважаемые читатели, предлагаем вам ознакомиться (если это интересно) и проследить вместе с нами за полным процессом создания автомобиля, начиная прямо с самого начального пути. Этот как-бы гид был составлен анонимным зарубежным источником, который в настоящее время работает в одной из известных автомобильных компаний. Мы со своей стороны сгруппировали и разделили весь происходящий процесс на пять основных категорий.

Обратите ваше внимание, что весь процесс создания новой модели с нуля и до поступления этой новинки в автосалон в среднем занимает около 72-х месяцев. Какие-то автокомпании умеют делать это быстрее, а какие-то чуть медленнее. Все зависит от сложности разработки и наличия больших инвестиций вложенных в проектирование и в создание нового автомобиля. И еще, обратите внимание на следующее, наш анонимный гид раскрывает для всех нас (вас) определенные секреты завода производителя рассказывая о том, что на самом деле происходит внутри компании при создании и разработке новой модели автомобиля, а не говорит о том обновлении существующего как-бы уже автомобиля (рестайлинге) о котором обычно пишут и рассказывают господа журналисты. И так, приступим к изучению.

1). Подготовка к проектированию новой модели авто

Срок работ: от 0 — до 72 месяцев.

- Исследование внутреннего рынка а также и зарубежных рынков, для определения роли данного продукта и его компонентов в глобальном портфеле компании. Также, определение и разделение этого продукта от аналогичных моделей бренда которые продаются на мировом рынке.

- Определение главных особенностей новой модели, ее преимущества и потенциальные продажи на зарубежных рынках.

- Определение конкурентов и естественно целевых клиентов. Установка ограничения веса автомобиля; планирование экономии топлива и планирование объема производства.

- Аналитическая оценка нового проекта.

- Определение силовых агрегатов, которые будут устанавливаться на новую модель.

- Бюджет проекта, финансирование, ценообразование, инвестиционные идеи.

- Инженерный компьютерный анализ.

- Определение списка поставщиков компонентов.

2). Дизайн модели

Срок работ: от 0 — до 72 месяцев (после исследования рынка).

- Интерьер-эскизы, выбор дизайнерских тем, модели сборки, сбор информации об отзывах на дизайн.

- Разработка внешнего дизайна.

- Внешние цвета кузова, цвета интерьера-салона, выбор материалов отделки интерьера.

- Оценка аэродинамических особенностей кузова.

- Создание концепции для демонстрации на автосалонах.

- Создание испытательного прототипа.

- Инженерные тестирования опытного образца и сбор инженерных отзывов.

3). Инжиниринг

Срок работ: от 0 — до 72 месяцев (одновременно с разработкой дизайна).

Из каких материалов изготавливают кузов машины

На протяжении всей истории автомобилестроения компании использовали различные материалы для изготовления и обтяжки кузовов автомобилей. Вот самые популярные из них:

- сталь;

- Алюминий;

- Пластик и стеклопластик.

Сталь

Самым популярным материалом для изготовления кузова сегодня по-прежнему является низкоуглеродистая сталь. Именно этот компонент позволяет снизить общий вес автомобиля.

Сталь характеризуется высокой механической прочностью и соответственно высоким пределом прочности на разрыв. Последняя характеристика материала позволяет изготавливать детали любой формы без дополнительных производственных затрат.

Толщина листа у старых автомобилей была намного больше.

Алюминий

Еще один металл, из которого изготавливают кузова автомобилей, — алюминий. Этот материал является относительно новым для автомобильной промышленности. По сравнению со сталью алюминий имеет гораздо меньшую прочность на разрыв, поэтому начальная толщина листового металла должна быть больше.

Толстый алюминий, в свою очередь, значительно увеличивает общий вес автомобиля, хотя он и легче по сравнению со сталью. Некоторые детали кузова, такие как капот, двери и элементы крышки багажника, также могут быть изготовлены из этого материала. К недостаткам относится плохая звукоизоляция.

Кузовные работы Lada

Производство алюминиевой обшивки для автомобилей очень похоже на производственные процессы, в которых используются стальные листы.

На первом этапе детали получают из исходных материалов с помощью пуансона. Затем детали собираются вместе с помощью сварки, специализированного клея или современного лазерного оборудования. Для соединения деталей между собой можно также использовать заклепки.

процесс сварки на заводе

- высокая прочность

- меньший вес по сравнению со сталью

- технологичность;

- производство деталей различной формы;

- менее подвержены коррозии, чем сталь

- высокая стоимость;

- требуется дополнительное оборудование;

- высокие затраты на электроэнергию;

- дорогостоящий способ соединения конструкций.

Стеклопластик и различные виды пластмассы

Стеклопластик представляет собой волокнистый наполнитель, пропитанный полимерными смолами. Кевлар, углеродное волокно и стекловолокно или стеклоткань — наиболее распространенные материалы и наполнители, используемые в производстве автомобилей.

Большинство пластиковых корпусов собираются из пяти типов исходного материала: стеклопластик, полипропилен, поливинилхлорид, АБС и полиуретан.

Кузов современного BMW из композитных материалов

Для снижения общего веса автомобиля некоторые детали, например, наружные панели, изготавливаются из стеклопластика. Амортизаторы, сиденья и подушки также изготовлены из стеклопластика.

Пластиковый кузов: преимущества и недостатки

Вторая половина 20-го века ознаменовалась появлением пластика. Популярность этого материала обусловлена тем, что из него можно изготовить любую конструкцию, которая будет намного легче даже алюминия.

Пластик не нуждается в лакокрасочном покрытии. Достаточно добавить в сырье необходимые красители, и продукт приобретает нужный оттенок. Кроме того, он не выцветает и не требует повторного окрашивания при появлении царапин. По сравнению с металлом, пластик более прочен и вообще не вступает в реакцию с водой, поэтому он не ржавеет.

У Хади пластиковое тело

Стоимость изготовления пластиковых панелей гораздо ниже, поскольку для экструзии не требуются мощные прессы. Нагретое сырье свободно течет, поэтому твердому материалу можно придать практически любую форму, чего трудно добиться при работе с металлом.

Несмотря на эти очевидные преимущества, у пластика есть существенный недостаток — его долговечность напрямую зависит от условий эксплуатации. Если наружная температура опускается ниже нуля, детали становятся хрупкими. Даже небольшая нагрузка может привести к разрыву или разлету материала. С другой стороны, его эластичность увеличивается при повышении температуры. Некоторые виды пластика деформируются под воздействием солнечных лучей.

Есть и другие причины, по которым пластиковые тела менее практичны:

- Поврежденные детали могут быть переработаны, но этот процесс требует специального дорогостоящего оборудования. То же самое относится и к производству пластмасс.

- В процессе производства пластиковых изделий в атмосферу выбрасывается большое количество вредных веществ;

- Из пластика нельзя изготовить ни одной несущей части тела, потому что даже большие куски материала не так прочны, как тонкий металл;

- Если пластиковая панель ломается, ее можно быстро и легко заменить на новую, но это гораздо дороже, чем приварить заплатку к металлу.

Хотя в настоящее время существуют различные решения, устраняющие большинство вышеперечисленных проблем, довести технологию до совершенства все еще не удалось. По этой причине пластик в основном используется для изготовления бамперов, декоративных вставок, молдингов и, только для некоторых моделей автомобилей, крыльев.

Кузов из композитных материалов: преимущества и недостатки

Термин «композит» относится к материалу, содержащему более двух компонентов. В процессе создания материала композит добивается однородной структуры, так что конечный продукт будет обладать свойствами двух (или более) веществ, из которых состоит сырье.

Часто композит получают путем объединения или спекания слоев различных материалов. Часто каждый отдельный слой армируется для повышения прочности детали, чтобы материал не отслаивался во время использования.

Наиболее распространенным композитом, используемым в автомобильной промышленности, является стеклопластик. Материал создается путем добавления полимерного наполнителя в стекловолокно. Из этого материала изготавливаются внешние детали кузова, такие как бамперы, крышки радиатора и иногда фары (они чаще всего изготавливаются из стекла и более легких вариантов полипропилена). Установка этих деталей позволяет производителю использовать сталь в конструкции несущих частей кузова, но при этом вес модели остается достаточно низким.

Помимо вышеупомянутых преимуществ, полимерный материал занимает достойное место в автомобильной промышленности по следующим причинам:

- Минимальный вес деталей, но при этом достойная прочность;

- Готовый продукт не боится агрессивного воздействия влаги и солнца;

- Благодаря гибкости на стадии сырья производитель может создавать абсолютно разные формы деталей, включая самые сложные;

- Готовые изделия выглядят эстетично;

- Можно создавать огромные части тела, а в некоторых случаях даже целое тело, как в случае с Kit Cars (подробнее о таких автомобилях вы прочтете в отдельном обзоре).

Но инновационные технологии не могут быть полной альтернативой металлу. Вот несколько причин:

- Стоимость полимерных наполнителей очень высока;

- Форма для изготовления детали должна быть идеальной. В противном случае деталь получится некрасивой;

- Очень важно поддерживать чистоту рабочей зоны во время производственного процесса;

- Создание прочных панелей требует много времени, поскольку композит долго сохнет, а некоторые части корпуса многослойны. Именно из этого материала часто изготавливают твердые тела. Для их описания используется крылатый термин «монокок». Технология изготовления кузовов типа «монокок» заключается в следующем. Слой углеродного волокна соединен с полимером. Поверх него наносится еще один слой материала, только с волокнами, расположенными в другом направлении, обычно под прямым углом. После подготовки детали ее помещают в специальную печь и оставляют на определенный период времени при высокой температуре, чтобы материал затвердел и приобрел монолитную форму;

- Как только деталь из композитного материала ломается, ее крайне сложно отремонтировать (пример ремонта автомобильного бампера можно посмотреть здесь);

- Детали из композитов не могут быть переработаны, а разрушаются.

Из-за высокой стоимости и сложности производства обычные дорожные автомобили имеют минимальное количество деталей из стекловолокна или других композитных материалов. Чаще всего такие детали устанавливаются на суперкары. Примером такого автомобиля является Ferrari Enzo.

Однако некоторые эксклюзивные модели гражданской серии получают крупные детали из композита. Примером может служить BMW M3. Крыша этого автомобиля сделана из углеродного волокна. Материал обеспечивает необходимую прочность, но в то же время позволяет сместить центр тяжести ближе к земле, что увеличивает прижимную силу при прохождении поворотов.

Еще одно оригинальное решение по использованию легких материалов в кузове автомобиля демонстрирует производитель знаменитого суперкара Corvette. Уже почти полвека компания использует пространственную металлическую раму, на которую крепятся панели из композитных материалов.

Драгоценные металлы в составе деталей автомобилей

Основными драгоценными металлами, содержащимися в деталях таких автомобилей, как КАМАЗ 4308, являются золото и серебро, а также платина, родий, палладий и иридий.

В таблице ниже приведены некоторые имеющиеся сведения о содержании драгоценных металлов в автомобилях советского производства, согласно «Перечню автомобильных изделий, содержащих драгоценные металлы» от 24.02.2000.

Как видно из представленных данных, серебро имеет наибольший вес в пересчете на полную массу автомобиля:

| Обозначение транспортного средства | Содержание металла в деталях автотранспортных средств, г | |||

| золото | серебро | платина | Металлы платиновой группы | |

| Грузовые автомобили | ||||

| ГАЗ-3310 | 0,4461 | 9,7419 | 0,0476 | |

| ГАЗ-3309 | 0,0407 | 9,0241 | — | 0,0476 |

| МАЗ-5440 | 0,4461 | 9,7419 | — | 0,0476 |

| КАМАЗ-4308 | 0,00849 | 14,9881 | — | 0,0434 |

| Автомобили | ||||

| ВАЗ-24 | 0,00764 | 5,46485 | 0,08674 | — |

| ВАЗ-2106, 2103 | 0,02263 | 5,1229 | — | 0,005 |

Золото и серебро

Золото и серебро в автомобилях, как правило, содержится в компонентах, используемых в электронике:

В современных автомобилях эти металлы содержатся в микрочипах и мониторах бортовых компьютеров, составляющих систему управления и навигации автомобиля.

Элементы платиновой группы

Металлы платиновой группы, а точнее система платина-палладий-радий, обычно присутствуют в составе каталитических нейтрализаторов двигателей.

С усовершенствованием двигателей количество родия уменьшилось с 18% до 9-10% от общего количества металлов.

С усовершенствованием двигателя количество родия уменьшилось с 17-20% до 9-11% от общего количества платинового металла.

В трехкомпонентных платиновых системах платина обычно присутствует в наибольшем количестве, с содержанием 300-1000 мкг/кг, палладий 200-800 мкг/кг и родий 50-100 мг/кг.

Содержание металла зависит от производителя автомобиля, объема двигателя и размера транспортного средства.

Как выпускают машины – анатомия автозавода

Технологии производства автомобилей отличаются в зависимости от их предназначения – спецтехника, гоночные машины и эксклюзивные суперкары собираются на небольших специализированных фабриках. А серийный выпуск можно наладить только на полноценном заводе. Как он устроен?

Что такое CKD и SKD

Некоторые автолюбители наверняка слышали термин «отверточная сборка», когда с импортируемых машин снимали, к примеру, бамперы и колеса, перевозили через границу, а затем «на заводе» все прикручивали обратно. Это – крупноузловая сборка, SKD (Semi Knocked Down, «полуразобранный»).

Способ был популярным в России в первой декаде нынешнего века для снижения таможенных платежей, но впоследствии регулирующими органами был определен порядок «промышленной сборки» на территории страны. Введены ограничения на возможность ввоза компонентов для производства автомобилей с нулевой пошлиной.

Эти меры вынудили автопроизводителей вкладываться в создание предприятий для выпуска машин по технологии (CKD – Completely Knocked Down, «полностью разобранный»). И их уже можно назвать полноценными автозаводами!

Все начинается с металла

Любой крупный автозавод работающий по полному производственному циклу имеет в своем составе цех штамповки кузовных деталей. Листовой металл на российские предприятия, в основном, поставляет «Северсталь», причем у каждого из автопроизводителей есть свои требования по его прочности и другим характеристикам – в частности, сталь должна быть оцинкованной.

Дальше из металла специальными и очень мощными прессами штампуются кузовные детали. Пресс-формы стоят дорого, поэтому многие автопроизводители уже отказались от выпуска, например, трехдверных хэтчбеков – спрос на них ниже, чем на пятидверные, а боковина кузова требует отдельного штампа.

Некоторые компании (например, Haval) штампуют на своем российском заводе не все детали – панели пола приходят из Китая. Процесс этот автоматизирован и закрыт от глаз, поэтому в цехах штамповки обычно смотреть не на что – только раздается приглушенный грохот из недр прессов.

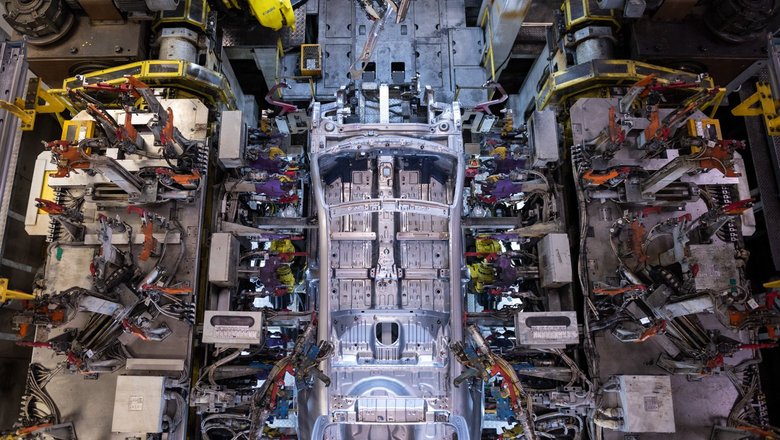

Собираем кузов

Следующий этап – сварка. Это едва ли не самый эффектный и зрелищный процесс в создании автомобиля. Со склада или цеха штамповки привозят детали, а дальше специальный конвейер в определенном порядке доставляет их на участки сварки, где одни огромные металлические роботизированные «руки» легко подхватывают нужные «железки», а другие – сваривают их между собой со снопами искр.

Источник https://1gai.ru/publ/515865-kak-sozdaetsya-mashina-s-nulya-opisanie-vsego-processa.html

Источник https://vw-guide.ru/kuzov/iz-kakih-materialov-izgotavlivayut-kuzov-mashiny/

Источник https://auto.mail.ru/article/84482-kak-vyipuskayut-mashinyi-anatomiya-avtozavoda/